丙烷脱氢工艺现状以及发展趋势分析

丙烯是重要的化工原料,不仅拥有多元化的生产工艺,也具有丰富的下游产业链条。近年来,伴随着下游聚丙烯、环氧丙烷、丙烯腈、丙烯酸及酯、环氧氯丙烷等产品的发展,丙烯作为主要原料,需求量也在不断扩大。虽然国内丙烯的产能和产量不断增长,但由于经济发展迅速,下游需求增长加快,丙烯的当量缺口并没有随着产量的增长而缩小,每年需要进口大量的丙烯单体及其衍生产品。

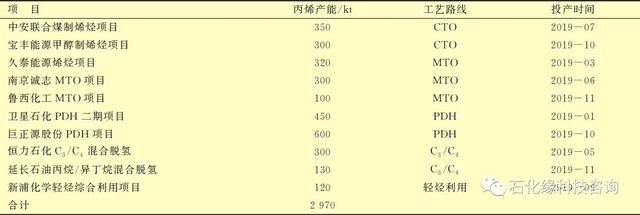

2019年国内丙烯产能和产量持续扩张,截至年底,国内丙烯产能约为37.87 Mt,同比增长10.6%,产量约32.70 Mt,平均开工率86.3%。2019年国内新增丙烯产能3.66 Mt,新增产能中,传统石化路线占比明显下降,新兴工艺产能增长迅猛,煤制烯烃(CTO)、甲醇制烯烃(MTO)、丙烷脱氢(PDH)、混合烷烃脱氢(MDH)合计新增产能2.97 Mt,占国内新增产能的81.15%。丙烯行业原料多元化趋势不断加深,传统路径供应增长趋缓。2019年国内新兴工艺制丙烯新增产能统计见表1。

表1 2019年国内新兴工艺制丙烯新增产能统计

2、原料轻质化发展趋势

传统石化路线的催化裂化和蒸汽裂解联产仍是国内丙烯生产的主流,但以煤/甲醇为原料的CTO/MTO路线和以丙烷为原料的PDH路线发展迅速[1]。截至2019年底,国内传统石化路线丙烯产能占比57.7%,煤/甲醇制烯烃路线丙烯产能占比24.4%,PDH/MDH路线丙烯产能占比为17.6%。2019年8月国内首个进口乙烷轻烃综合利用项目投产,轻烃综合利用路线丙烯产能从无到有,占据总产能的0.3%。

传统路径中,丙烯主要来源于石脑油蒸汽裂解、催化裂化(FCC)副产。随着美国页岩气革命的成功,全球乙烯原料多元化和轻质化发展趋势明显,乙烷供给量大增,乙烷裂解制乙烯迎来投产高峰[2]。采用乙烷等轻烃制乙烯将成为趋势,而轻质原料裂解所带来的最大问题是丙烯产量大幅减少,市场供应紧张。传统路径石脑油裂解副产的丙烯产量增速将趋缓。2019年国内丙烯产能扩张维持在10%左右,产能仍处于扩张期,未来原料轻质化进程加剧,丙烷脱氢将成为未来丙烯扩产的主要方向。

3、丙烯产业发展分析

3.1 丙烯增产技术分析

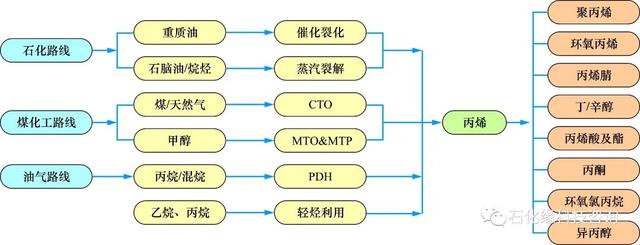

目前工业上常用的丙烯生产工艺有传统石化路线的蒸汽裂解和FCC、煤化工路线的CTO和甲醇制烯烃/甲醇制丙烯(MTO&MTP)以及油气路线的丙烷脱氢等工艺。丙烯生产路线及下游产业链见图1。

蒸汽裂解技术以石脑油等为原料,在高温条件下和水蒸气发生分子链断裂和脱氢反应,以制取乙烯和丙烯等低分子烯烃[3]。但该工艺主产乙烯,丙烯是副产品。尽管降低裂解深度可增产丙烯,但丙烯/乙烯比不宜超过0.65,否则会因烯烃收率下降而影响整体经济性。近几年全球受到美国页岩气革命的冲击,乙烷供应大增,价格低廉,蒸汽裂解制乙烯路径受到限制,产能增速趋缓,进而导致丙烯产量随之降低。炼油厂丙烯主要来自FCC,深度催化裂解(DCC)副产,是丙烯的第二大来源。汽柴油过剩,多产丙烯成为一个方向。

CTO包含煤制甲醇和甲醇制烯烃两个过程。MTO&MTP则是以煤制甲醇或外购甲醇为原料,生产低碳烯烃和丙烯的化工技术。近十年来,国内大力发展煤化工,包括煤制烯烃、煤制油、煤制天然气等项目。目前煤制烯烃技术已经完全实现国产化,但仍存在投资强度大,高度依赖水、煤资源等问题。PDH生产工艺将丙烷经过脱氢催化反应制丙烯,副产氢气,该反应是可逆的强吸热过程,可在高温和低压时获得合理的丙烯收率,一般其原料丙烷与产出丙烯比例为1.2∶1[4]。PDH装置比其他路线具有一定的成本优势。

图1 丙烯生产路线及下游产业链

3.2 国内PDH技术发展现状

丙烷脱氢制丙烯技术经过20多年来的不断发展完善,工业应用日趋成熟。目前,全球丙烷脱氢制丙烯工艺主要有UOP公司的Oleflex工艺、鲁姆斯(Lummus)公司的Catofin工艺、伍德(Uhde)公司的Star工艺、林德(Linde)公司的PDH工艺、Snamprogetti-Yarsintez公司联合开发的FBD工艺等[5]。工业上应用较广的丙烷脱氢工艺是UOP公司的Oleflex工艺与鲁姆斯(Lummus)公司的Catofin工艺。使用的催化剂主要为Pt系和Cr系[6]。

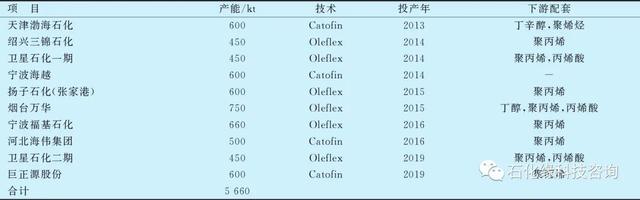

丙烷脱氢工艺在国内发展历史比较短,但发展势头迅猛。2013年10月,国内首套丙烷脱氢装置——天津渤化600 kt/a丙烷脱氢装置投产,标志着丙烷脱氢大幕在国内正式拉开,接下来几年呈现出了爆发式增长。随着2019年1月卫星石化(二期)450 kt/a PDH装置投产、10月巨正源股份600 kt/a PDH装置投产,国内已投入运行的PDH装置共有10套,总产能达到5.66 Mt/a,PDH装置统计见表2。

表2 2019年国内已建成PDH装置统计

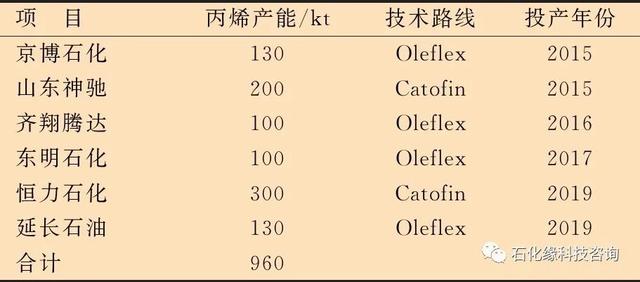

2019年,随着恒力石化1.30 Mt/a C3/C4混合脱氢装置与延长石油300 kt/a丙烷/异丁烷混合脱氢装置投产。目前,国内共有6个MDH项目投入运行,涉及丙烯总产能约960 kt/a,如表3所示。与纯PDH装置相比,这些MDH装置中的许多装置可以使用国内原料,基本由企业自给,不足部分可外购解决。从2014年开始国内丙烷产量呈现逐年减少的趋势,主要原因一方面是个别厂家出现意外停工情况,产量较少的厂家逐步自用为主,外放频率减少;另一方面,随着混合烷烃的出现,这些厂家丙烷作为原料开始自用,基本不再参与市场流通。

表3 2019年国内已建成MDH装置统计

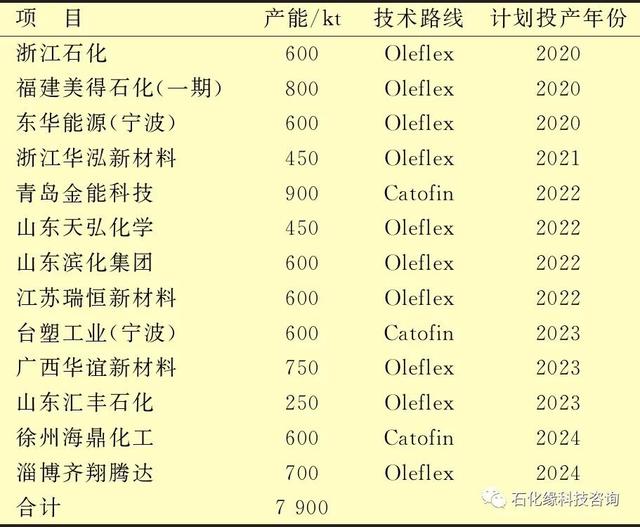

在盈利状况持续向好的情况下,掀起了新一轮的PDH投资热潮。随着美得石化、浙江石化、东华能源(宁波)等PDH项目即将建成投产,台塑(宁波)、天弘化学、广西华谊等一批项目开工建设,2020—2024年,国内将有约7.90 Mt丙烷脱氢产能释放,绝大多数项目都配套下游装置,丙烯以自用为主,盈利水平将长期维持在高位,发展潜力巨大。表4为国内在建PDH装置统计。预计到2024年底,国内PDH/MDH产能将达14.00 Mt/a左右,在国内丙烯总产能中的占比达到26%。

表4 国内在建PDH装置统计

3.3 PDH技术优势和局限性

3.3.1 技术优势分析

PDH工艺最显著的技术优势是可以大幅提高丙烯产品收率。蒸汽裂解生产丙烯,丙烯收率最高只有33%,而催化脱氢法制丙烯总收率可达80%以上[7]。由于过程原料单一,产品只有氢气和丙烯且易分离,因此丙烯收率较高。其次,丙烷脱氢的生产成本只与丙烷价格波动密切相关,且丙烷价格与石脑油价格、丙烯市场没有直接的关联。丙烷是一种低价值的气体,以往主要利用方式是作为燃料,其化工价值没有得到很好的开发,PDH可以将低价值的丙烷转化为高价值的丙烯,进而提高企业效益。最后,PDH跟传统的炼油厂副产和蒸汽裂解工艺相比,工艺流程较短,装置简单,投资和运营成本较低,在中高油价下,PDH的盈利性比传统的炼油厂气工艺和蒸汽裂解工艺高。

3.3.2 局限性分析

PDH装置对丙烷纯度要求较高,纯度要求达到97%, 杂质气态硫体积分数100 μL/L以下[8]。国内丙烷主要来自炼油厂副产,由于国内湿性油田伴生气资源较匮乏,而炼油厂副产液化石油气硫含量较高,因此丙烷质量无法满足PDH工艺原料要求,丙烷供应高度依赖进口。由于原材料丙烷的费用约占总成本的80%,该工艺的经济性主要决定于丙烷和丙烯的差价,丙烷价格越低廉,项目盈利越可观。2019年,丙烷市场整体较为平淡,而12月丙烷市场价格急速走高,冲刺年内最高点,年底华东丙烷价格达到5 000元/t。由于国际现货资源紧张,成本不断提高,流入国内的丙烷数量减少,导致国内港口价格宽幅上行,从而带动了丙烷价格上涨,可以想象,随着大量PDH项目及外采丙烷裂解项目不断的投产,丙烷价格上涨不可避免。未来如何拥有长期、稳定、相对低廉的丙烷资源和充足的丙烷贮存设施,将成为影响PDH发展的关键。

4、结论及建议

在国内经济持续增长的背景下,丙烯需求将保持稳定增长。未来一段时间,丙烯原料多元化发展将成为产业的发展趋势。多样化生产路线将齐头并进,传统石化路线仍是主流,但份额逐渐减少。在盈利状况持续较好的情况下,PDH行业掀起了新一轮的投资热潮并伴有过热迹象。未来随着原料轻质化进程加剧,PDH将成为丙烯扩产的主要方向。预计2024年底,国内PDH/MDH产能将达14.00 Mt/a左右,占国内总产能的26%,将对国内丙烯产业格局带来新的变化。

PDH工艺只用丙烷一种原料,生产一种产品丙烯,丙烷与丙烯的差价是决定PDH经济性的重要因素。随着国内PDH产能大幅增长,原料丙烷供应缺口将逐步增大,丙烷进口量将处于持续增长态势,未来如何拥有长期、稳定、相对低廉的丙烷资源、充足的丙烷贮存设施以及港口码头和物流优势,将成为影响PDH发展的关键。与此同时,在国内新增产能中,绝大多数都配套下游装置,丙烯自用为主,产业一体化发展趋势明显,延伸产业链、不断提高企业抗风险能力,将会促进丙烯行业的健康发展。